Titanium dioxide Araştırma, Geliştirme ve Tedarik.

Apr 22,2025

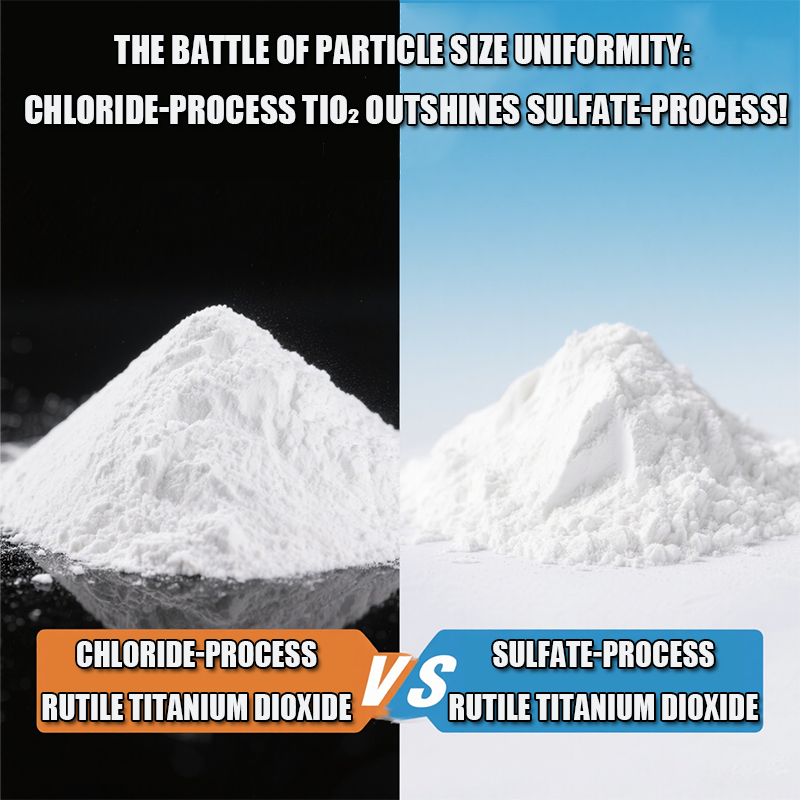

Titan diyoksit (TiO₂) endüstrisi, parçacık boyutu düzgünlüğü gibi ana performans göstergelerinden birini geliştirmeye odaklanarak ürün kalitesini uzun süreli bir şekilde ilerletmeye çalışmıştır. Son zamanlarda, klorür ve sülfat üretim süreçleri arasında yapılan karşılaştırmalı bir araştırmaya endüstride büyük ilgi çekmiştir. Araştırma sonuçları, klorür-süreç TiO₂'nin parçacık boyutu düzgünlüğü açısından sülfat-süreç TiO₂'ye göre daha iyi performans gösterdiğini ortaya koymuştur ve bu da klorür-süreç teknolojisinin bir ilerlemesini işaret etmektedir. Bu keşif, yalnızca TiO₂ kalitesini artırmaktan ziyade, tüm endüstride yeni ilerleme fırsatları sunmaktadır.

Geleneksel Klorür ve Sülfat Süreçleri Karşılaştırması

Kaplamalar, plastikler, kağıt, kozmetik ve diğer endüstrilerde kullanılan temel bir ham madde olan titan dioksit, çoğunlukla iki yöntemle üretilir: sülfat süreci ve klorür süreci. Düşük üretim maliyeti nedeniyle sülfat süreci uzun süre marketi egemen olarak gelmiştir. Ancak, özellikle parçacık boyutu eşitliği ve dağılım açısından daha yüksek kalitede TiO₂ talebi arttıkça, sülfat sürecinin sınırlamaları daha belirgin hale gelmiştir.

Karşılaştırıldığında, klorür süreçli TiO₂ üretim yöntemi, parçacık boyutu dağılımı üzerinde daha hassas bir kontrol sağlayarak daha eşit bir son ürün elde etmeyi mümkün kılar. Daha eşit parçacık boyutu, TiO₂'nin kaplama ve diğer uygulamalardaki performansını artırır. Örneğin, kaplamalarda eşit parçacık boyutu daha滑 smooth bitişler, daha iyi opaklık ve iyileşmiş dayanıklılık sağlar, bu da ürünün genel performansını artırır.

Parçacık Boyutu Eşitliği Konusunda Teknik Atılım

Her iki süreçten üretilen TiO₂'nin parçacık boyutu eşitliğinin karşılaştırılmasıyla, araştırmacılar chloride süreçleriyle üretilen TiO₂'nin parçacık boyutu dağılımını kontrol etmek için doğal bir avantajı olduğunu buldular. Chloride sürecinde kullanılan yüksek sıcaklık ve saf klor gazı, katıksızlığı azaltmaya yardımcı olur ve daha eşit ve istikrarlı bir kristal yapısı sağlar. Ayrıca, chloride sürecinde sıcaklık ve basınçların kesin denetimi, üretim döngüleri boyunca parçacık boyutu dağılımında tutarlılığı garanti altına alır.

Sürecin daha da optimize edilmesiyle, chloride süreçli TiO₂'nin parçacık boyutu eşitliği önemli ölçüde geliştirilmiştir ve geleneksel sulfat süreçli TiO₂'ye kıyasla parçacık boyutu sapması neredeyse %30 oranında azaltılmıştır. Bu ilerleme, sadece TiO₂'nin geniş bir sektör spektrumunda performansını artırır, ancak aynı zamanda yüksek marjette pazarlarda rekabet gücünü de güçlendirir.

Sektör Etkisi ve Gelecek Bakış Açısı

Parçacık boyutu birlikteliği, özellikle kaplama, plastik ve lastik gibi sanaylerde TiO₂ uygulamaları için kritik öneme sahiptir; burada birleşik parçacık boyutu ürün performansını önemli ölçüde artırır. Örneğin, otomotif kaplamalarda düzgün parçacık boyutu yapışkanlığı, aşınma dayanımını ve genel dayanımı artırır; plastiklerde ise parlaklığı ve UV direncini artırmaktadır.

Parçacık boyutu birlikteliği konusunda tuzlu-süreç TiO₂'nin avantajları giderek daha belirgin hale geldikçe, daha fazla şirketin bu teknolojiye yatırım yapması ve benimsemesi beklenmektedir. Bu durum sadece ürün kalitesini artıracak, aynı zamanda küresel TiO₂ endüstrisini daha yüksek seviyeye, daha çevreye dost ve sürdürülebilir bir gelişim doğrultusunda yönlendirecektir. Gelecekte, teknolojik ilerlemelerle birlikte, tuzlu-süreç TiO₂'nin daha büyük pazar payı yakalaması ve endüstride hakim ürün haline gelmesi beklenmektedir.

Sonuç olarak, parçacık boyutu birlikte olan klorür-süreç TiO₂'nin üstünlüğü, TiO₂ üretim teknolojisi alanında önemli bir ilerleme anlamına gelmektedir. Bu gelişme, ürün performansını artırmaya katkı sağladığı kadar, endüstrinin yeşil ve sürdürülebilir gelişim hedeflerini de güçlü bir şekilde desteklemektedir.