Исследование и поставка диоксида титана.

Apr 22,2025

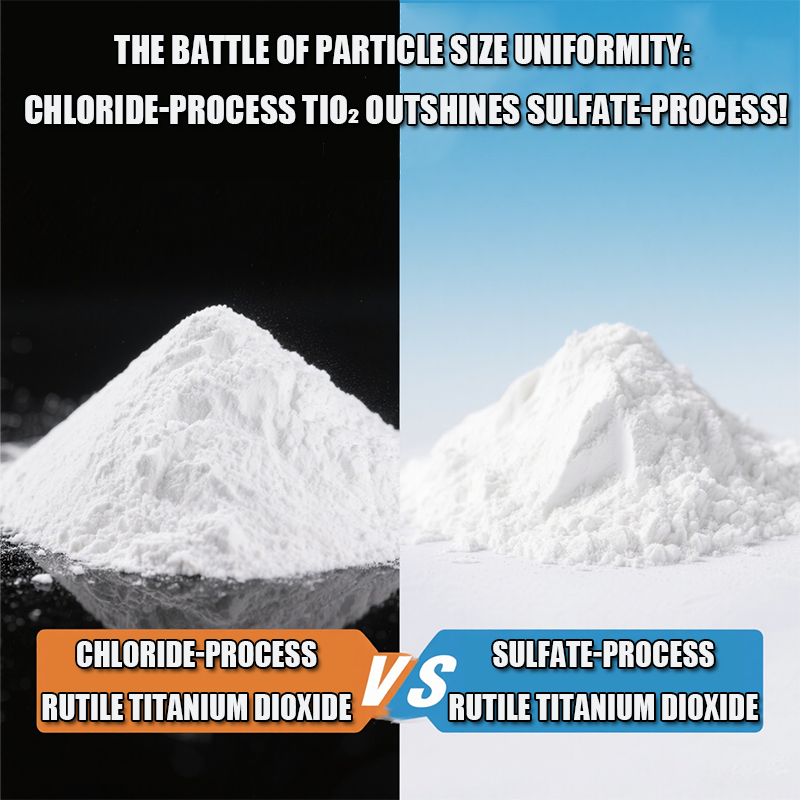

Промышленность диоксида титана (TiO₂) долгое время сосредотачивалась на повышении качества продукции, где равномерность размера частиц является одним из ключевых показателей производительности. Недавно сравнительное исследование между хлоридным и сульфатным процессами производства привлекло значительное внимание в отрасли. Результаты исследования показывают, что TiO₂, произведенный хлоридным методом, превосходит TiO₂, полученный сульфатным методом, по равномерности размера частиц, что означает прорыв в технологии хлоридного процесса. Это открытие не только улучшает качество TiO₂, но и открывает новые возможности для прогресса во всей отрасли.

Традиционное сравнение хлоридного и сульфатного процессов

Диоксид титана, важное сырье, используемое в покрытиях, пластике, бумаге, косметике и других отраслях, производится в основном двумя методами: сульфатным и хлоридным. Из-за более низкой стоимости производства сульфатный метод долгое время доминировал на рынке. Однако по мере роста спроса на высококачественный TiO₂ — особенно с точки зрения равномерности размера частиц и дисперсии — ограничения сульфатного метода становятся более очевидными.

В отличие от этого, метод производства TiO₂ хлоридным способом предлагает определенные преимущества, позволяя более точно контролировать распределение размеров частиц и обеспечивая более равномерный конечный продукт. Более равномерный размер частиц улучшает характеристики TiO₂ в покрытиях и других применениях. Например, в покрытиях равномерный размер частиц приводит к более гладким финишам, лучшей непрозрачности и повышенной прочности, что в конечном итоге повышает общую производительность продукта.

Технический прорыв в равномерности размера частиц

Сравнивая однородность размера частиц TiO₂, полученного обоими процессами, исследователи обнаружили, что TiO₂, произведенный хлоридным методом, имеет естественное преимущество в управлении распределением размера частиц. Высокая температура и чистый хлорный газ, используемые в хлоридном процессе, помогают минимизировать примеси, обеспечивая более однородную и устойчивую кристаллическую структуру. Кроме того, точный контроль температуры и давления в хлоридном процессе гарантирует последовательность в распределении размера частиц на протяжении производственных циклов.

При дальнейшей оптимизации процесса однородность размера частиц TiO₂, полученного хлоридным методом, значительно улучшилась, сократив отклонение размера частиц почти на 30% по сравнению с традиционным сульфатным методом производства TiO₂. Это достижение не только повышает эффективность TiO₂ в широком спектре отраслей, но и усиливает его конкурентоспособность на высокотехнологичных рынках.

Влияние на отрасль и перспективы на будущее

Равномерность размера частиц критически важна для применений TiO₂, особенно в таких отраслях, как покрытия, пластмассы и резина, где равномерный размер частиц значительно улучшает производительность продукта. Например, в автомобильных покрытиях равномерный размер частиц повышает адгезию, износостойкость и общую долговечность; в пластмассах он увеличивает глянец и сопротивление УФ-излучению.

По мере того как преимущества метода хлорирования TiO₂ в обеспечении равномерности размера частиц становятся всё более очевидными, ожидается, что больше компаний будут инвестировать в и внедрять технологию хлорирования. Это не только повысит качество продукции, но и подтолкнет глобальную индустрию TiO₂ к более высокому качеству, экологичности и устойчивому развитию. В будущем, благодаря непрерывному техническому прогрессу, TiO₂, получаемый методом хлорирования, предположительно, займет большую долю рынка, став ведущим продуктом в отрасли.

Подводя итог, превосходство хлоридного процесса TiO₂ в равномерности размера частиц отмечает значительный прорыв в технологии производства TiO₂. Это достижение не только повышает производственные характеристики, но и оказывает серьезную поддержку целям зеленого и устойчивого развития отрасли.